Organiskt gödningsmedel i pulverform används vanligtvis för att förbättra jorden och ge näringsämnen för grödans tillväxt.De kan också snabbt sönderdelas när de kommer in i jorden, vilket snabbt frigör näringsämnen.Eftersom pulverformigt fast organiskt gödselmedel absorberas i en långsammare hastighet, lagras pulverformigt organiskt gödselmedel längre än flytande organiskt gödselmedel.Användningen av organisk gödsel har kraftigt minskat skadorna på själva växten och markmiljön.

Organiskt gödselmedel ger organiskt material till jorden, vilket ger växterna de näringsämnen de behöver för att hjälpa till att bygga friska jordsystem, snarare än att förstöra dem.Organiska gödselmedel innehåller därför enorma affärsmöjligheter.Med de gradvisa begränsningarna och förbudet mot användning av gödselmedel i de flesta länder och relevanta avdelningar kommer produktionen av organiskt gödselmedel att bli en enorm affärsmöjlighet.

Vilken organisk råvara som helst kan jäsa till organisk kompost.Faktum är att kompost krossas och silas för att bli ett högkvalitativt säljbart pulverformigt organiskt gödningsmedel.

1. Djuravföring: kyckling, grisdynga, fårdynga, boskapssång, hästgödsel, kaningödsel m.m.

2, industriavfall: vindruvor, vinägerslagg, kassavarester, sockerrester, biogasavfall, pälsrester, etc.

3. Jordbruksavfall: gröda halm, sojabönmjöl, bomullsfröpulver, etc.

4. Hushållssopor: köksavfall.

5, slam: stadsslam, flodslam, filterslam, etc.

Processen som krävs för att framställa organiskt gödningsmedel i pulverform såsom neembrödspulver, kakaotorvpulver, ostronskalspulver, torkat nötdyngapulver, etc. inkluderar fullständig kompostering av råmaterial, krossning av den resulterande komposten och sedan sållning och förpackning av dem.

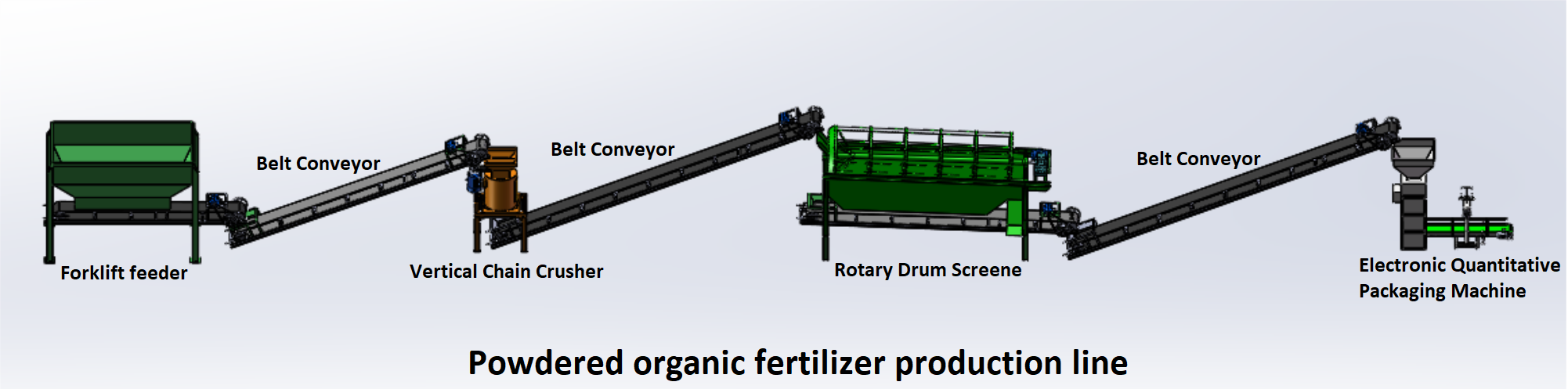

Produktionslinje för pulveriserad organisk gödselmedel har enkel teknik, låg kostnad för investeringsutrustning och enkel drift.

Vi tillhandahåller professionell teknisk servicesupport, planering efter kundens behov, designritningar, byggförslag på plats mm.

Produktionsprocess för organisk gödning i pulverform: kompost - krossning - sikt - förpackning.

1. Kompost

Organiska råvaror transporteras regelbundet genom dumpern.Det finns flera parametrar som påverkar komposten, nämligen partikelstorlek, kol-kväveförhållande, vattenhalt, syrehalt och temperatur.Uppmärksamhet bör ägnas åt:

1. Krossa materialet till små partiklar;

2. Kol-kväveförhållandet 25-30:1 är den bästa förutsättningen för effektiv kompostering.Ju fler typer av inkommande material, desto större är chansen för effektiv nedbrytning för att bibehålla det lämpliga C:N-förhållandet;

3. Den optimala fukthalten i kompostråmaterial är i allmänhet cirka 50 % till 60 %, och pH kontrolleras till 5,0-8,5;

4. Rollupen släpper ut värmen från komposthögen.När materialet sönderdelas effektivt, minskar temperaturen något med vältningsprocessen, och återgår sedan till föregående nivå inom två eller tre timmar.Detta är en av dumperns kraftfulla fördelar.

2. Smash

En vertikal bandkvarn används för att krossa kompost.Genom att krossa eller mala kan blockiga ämnen i kompost brytas ner för att förhindra problem i förpackningar och påverka kvaliteten på organisk gödsel.

3. Sil

Rullsilmaskinen tar inte bara bort föroreningar utan väljer också ut okvalificerade produkter och transporterar kompost till sållmaskinen genom en bandtransportör.Denna processprocess är lämplig för trumsilmaskiner med medelstora sikthål.Siktning är oumbärlig för lagring, försäljning och applicering av kompost.Siktning förbättrar kompostens struktur, förbättrar kompostens kvalitet och är mer fördelaktigt för efterföljande förpackning och transport.

4. Förpackning

Det siktade gödselmedlet kommer att transporteras till förpackningsmaskinen för att kommersialisera pulverformigt organiskt gödselmedel som kan säljas direkt genom vägning, vanligtvis med 25 kg per påse eller 50 kg per påse som en enda förpackningsvolym.